Intro

L’industria della lavorazione della carne è un settore ad alta intensità energetica. La freschezza della carne refrigerata è fortemente influenzata dalla temperatura. Temperature di conservazione, distribuzione e di vendita al dettaglio inadeguate possono portare a una significativa riduzione della durata di conservazione e al deterioramento precoce della carne e dei prodotti a base di carne.

La temperatura gioca quindi un ruolo importante nell’intera catena di lavorazione della carne e la sua gestione rappresenta una sfida continua per mantenere la sicurezza e la freschezza della carne fino al consumatore. D’altro canto, l’industria della lavorazione della carne è un settore in cui i soli processi di raffreddamento richiedono un’enorme quantità di energia. I costi energetici per molti impianti di lavorazione della carne rappresentano infatti il quarto costo operativo più alto (dopo materie prime, gestione dei rifiuti e manodopera), poiché sia l’energia elettrica che quella termica vengono consumate in un’ampia gamma di processi (Fig. 1).

Fig. 1

Le carcasse di carne vengono refrigerate immediatamente dopo l’ispezione post-mortem sulla linea di macellazione e/o nelle sale di refrigerazione del macello. Il processo di raffreddamento è aerobico poiché le carcasse sono esposte alla circolazione dell’aria per rimuovere ogni ulteriore contaminazione e ritardare la crescita batterica. Molto spesso, dopo 24-96 ore di raffreddamento a <7°C, le carcasse vengono solitamente spostate in una sala di disossamento/taglio (sala disossamento, <12°C) dove vengono ulteriormente tagliate in tagli primari, che vengono generalmente conservati fino a 6 settimane a 0-2°C in confezioni sottovuoto in condizioni anaerobiche. L’imballaggio, lo stoccaggio e la distribuzione sono le fasi finali in cui il prodotto viene confezionato secondo le specifiche corrette (data di scadenza, descrizione), immagazzinato e inviato per la distribuzione ai consumatori.

Ci sono molte sfide significative che l’industria della lavorazione della carne deve affrontare per diventare più efficiente dal punto di vista energetico e sostenibile.

Questi sono gli obiettivi di una delle aziende leader nella lavorazione alimentare in Europa, nonchè la più grande azienda di trasformazioni delle carni bovine in Irlanda e nel Regno Unito. Un’azienda dinamica e pluripremiata con sessant’anni di esperienza nel settore della produzione alimentare e una meritata reputazione di qualità, efficienza, tracciabilità e sostenibilità e con una particolare attenzione alla riduzione del’impatto ambientale.

Stato dell’arte

Per il raffreddamento delle carcasse dopo la macellazione nel sito di produzione di York, l’azienda produttrice disponeva di un sistema di refrigerazione costituito da un impianto a HFC da 250 kW che conteneva circa 1.100 kg di R434a (GWP= 3.245). Lo smantellamento di questo sistema risultava dunque obbligatoria. Inoltre, la riduzione del consumo energetico e l’implementazione di un sistema di refrigerazione naturale sono stati i principali punti chiave per l’azienda.

Tecnofreddo è stata quindi scelta come produttore del sistema di refrigerazione per questo nuovo progetto. Il coordinamento di questo progetto, smantellamento e installazione del nuovo sistema è stato curato da un importante partner di Tecnofreddo, Seward Refrigeration Limited, azienda leader specializzata nella progettazione, installazione, assistenza e manutenzione di sistemi di refrigerazione industriale e commerciale nel Regno Unito.

Una soluzione ecologica su misura

Seward Refrigeration è stato incaricato di installare un sistema di refrigerazione rispettoso dell’ambiente per soddisfare le esigenze dell’utente finale. Il refrigeratore a propano Tecnofreddo era la soluzione ideale per questo scopo.

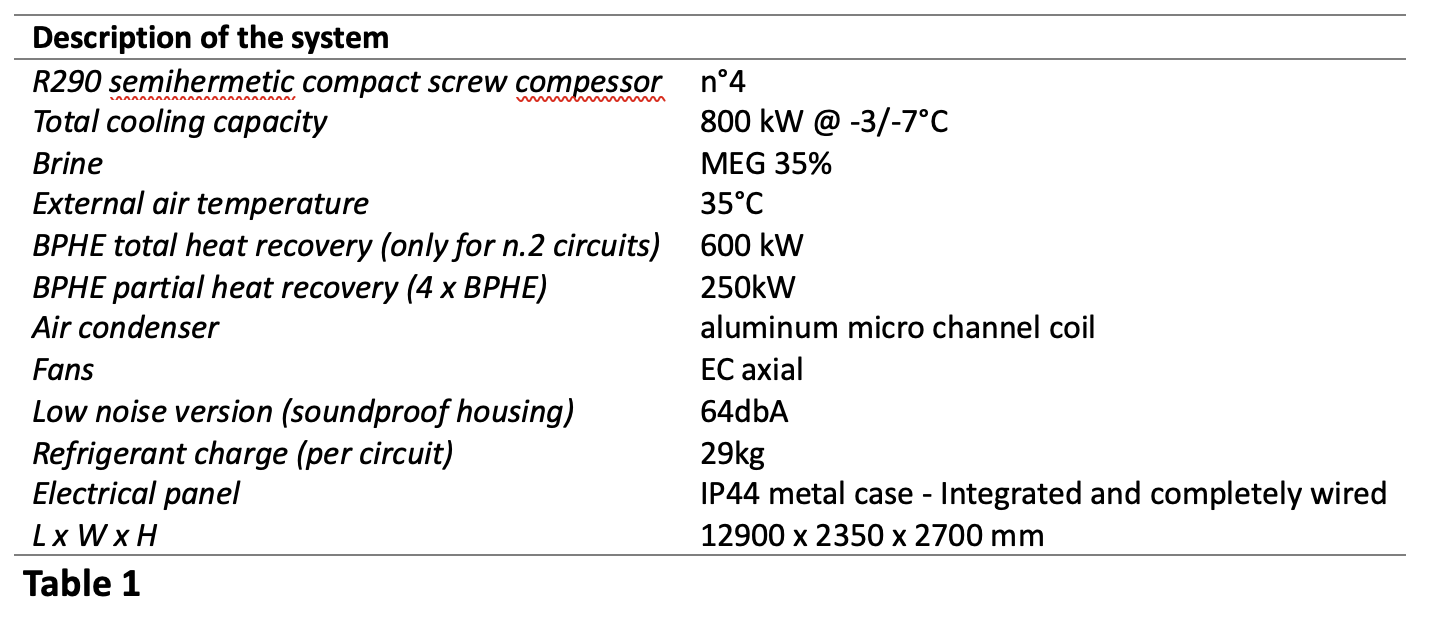

Il refrigeratore R290, altamente personalizzato realizzato da Tecnofreddo con 4 circuiti indipendenti, fornisce 800 kW di potenza frigorifera a -7°C. Il refrigeratore R290 è equipaggiato con 6 scambiatori di calore a piastre saldobrasate per il recupero totale e parziale di calore al fine di fornire glicole caldo per lo sbrinamento del refrigeratore e per collegare in futuro una pompa di calore e generare acqua calda (Figura 2 – 4 e Tabella 1 ).

Dal chiller Tecnofreddo a R290, Seward Refrigeration ha installato tubazioni in acciaio inossidabile, completamente isolate, al fine di fornire glicole DTX a -7°C alle nuove aree di produzione in loco. È stato installato un serbatoio tampone da 5000 litri completo di pompe di glicole di funzionamento e di stand-by per garantire, in caso di carichi bassi, che il fluido glicolato DTX sia a temperatura costante per alimentare le aree refrigerate.

In ciascuna area sono stati installati nuovi evaporatori, appositamente realizzati, per il raffreddamento della carne bovina. Ciascuna area aveva due stazioni di valvole per glicole, progettate per controllare il fluido DTX attraverso gli evaporatori; sono stati progettati per ridurre la perdita di peso della carne durante il processo di raffreddamento e garantire che la perdita di peso non sia superiore all’1,5%.

Per sbrinare gli evaporatori in loco, il glicole DTX è stato pompato attraverso i desurriscaldatori del chiller Tecnofreddo in un piccolo serbatoio di stoccaggio da 1500 litri, con pompe di glicole in funzione e in standby su tutti i circuiti. Questo glicole DTX caldo viene quindi utilizzato come calore gratuito per sbrinare tutti gli evaporatori in loco. Il nuovo sistema di refrigerazione è controllato tramite un controller RDM e un dial-up remoto disponibile per fornire supporto immediato al cliente.

Conclusioni

Una volta messo in servizio il nuovo sistema e il chiller Tecnofreddo, l’utente finale ha potuto portare avanti la produzione con il nuovo sistema, smantellando e rimuovendo dal sito il vecchio sistema HFC da 250 kW. Presto verranno installati altri 250 kW sul refrigeratore e gli attuali sistemi ad HFC saranno rimossi. L’utente finale procederà quindi a rimuovere tutte i chiller esistenti ad HFC dal sito nei prossimi due anni, in modo che tutta la refrigerazione in loco passerà al nuovo sistema glicole/propano.

Tra le sfide riguardanti la gestione sostenibile della produzione di carne, il tema cruciale nella progettazione di tutto l’impianto è stato anche quello di migliorare l’efficienza energetica dei processi produttivi, che di conseguenza avrà un impatto sulla riduzione delle emissioni di gas serra. La riduzione delle emissioni di gas serra è un obiettivo chiave per il cliente, che è sempre alla ricerca di innovazione e nuove iniziative. Dare priorità alla sostenibilità e riconoscere l’impatto delle misure in atto nei siti di lavorazione richiedeva una soluzione innovativa ed efficiente e Tecnofreddo, insieme con Seward Refrigeration, ha fornito una soluzione efficiente, sostenibile e innovativa in grado di creare un elevato valore aggiunto al settore della lavorazione della carne con il minor impatto ambientale.