Intro

Les entreprises de transformation de la viande sont des usines qui consomment beaucoup d’énergie. La fraîcheur de la viande réfrigérée est fortement influencée par la température. Des températures inadéquates de stockage, de distribution et de vente au détail peuvent entraîner une réduction significative de la durée de conservation et une détérioration précoce de la viande et des produits à base de viande.

La température joue donc un rôle prépondérant dans l’ensemble de la chaîne de transformation de la viande et sa gestion représente un défi constant pour maintenir la sécurité et la fraîcheur de la viande fraîche réfrigérée jusqu’à ce qu’elle atteigne le consommateur final. D’autre part, l’industrie de la transformation de la viande est un secteur où les processus de refroidissement nécessitent à eux seuls une énorme quantité d’énergie. Pour de nombreuses usines de transformation de la viande, les coûts énergétiques représentent en effet le quatrième coût opérationnel le plus élevé (après les matières premières, la gestion des déchets et la main-d’œuvre), car l’énergie électrique et l’énergie thermique sont consommées dans un large éventail de processus (Fig.1).

Fig. 1

Les carcasses de viande sont réfrigérées immédiatement après l’inspection post-mortem sur la chaîne d’abattage et/ou dans les chambres froides des abattoirs. Le processus de réfrigération est aérobie car les carcasses sont exposées à la circulation de l’air, afin d’éliminer toute contamination supplémentaire et de retarder la croissance bactérienne. Le plus souvent, après 24-96 heures de réfrigération à ˂ 7°C, les carcasses sont généralement transférées dans une salle de désossage/découpe (salle de désossage, ˂ 12°C) où elles sont découpées en morceaux primaires, qui sont généralement stockés jusqu’à 6 semaines à 0-2°C dans des emballages sous vide dans des conditions anaérobies. L’emballage, le stockage et la distribution sont les étapes finales au cours desquelles le produit est emballé selon les spécifications correctes (date limite de consommation, description), stocké et envoyé pour distribution aux consommateurs.

L’industrie de la transformation de la viande doit relever de nombreux défis importants pour devenir plus efficace sur le plan énergétique et plus durable.

Tels sont les objectifs de l’un des leaders européens de la transformation alimentaire et du plus grand transformateur de viande bovine d’Irlande et du Royaume-Uni. Cette entreprise dynamique, récompensée à plusieurs reprises, possède soixante ans d’expérience dans le secteur de la production alimentaire et une réputation bien méritée en matière de qualité, d’efficacité, de traçabilité et de durabilité, tout en mettant l’accent sur la réduction de l’impact sur l’environnement.

L’état de l’art

Pour refroidir les carcasses après l’abattage sur son site de production à York, le système de réfrigération existant de l’entreprise de transformation alimentaire comprenait une installation HFC de 250 kW contenant environ 1 100 kg de R434a ( GWP= 3 245). La mise hors service de ce système était donc obligatoire. En outre, la réduction de la consommation d’énergie et la mise en œuvre d’un système de réfrigération naturelle étaient les principaux points clés pour l’entreprise.

Tecnofreddo a alors été sélectionné comme fabricant du système de réfrigération pour ce nouveau projet. La coordination de ce projet, la mise hors service et l’installation du nouveau système ont été réalisées par un partenaire important de Tecnofreddo, Seward Refrigeration Limited, société leader spécialisée dans la conception, l’installation, l’entretien et la maintenance de systèmes de réfrigération industriels et commerciaux au Royaume-Uni.

Une solution sur mesure et écologique

Seward Refrigeration été chargée d’installer un système de réfrigération respectueux de l’environnement pour répondre aux exigences de l’utilisateur final. Le refroidisseur au propane de Tecnofreddo était la solution idéale à cette fin.

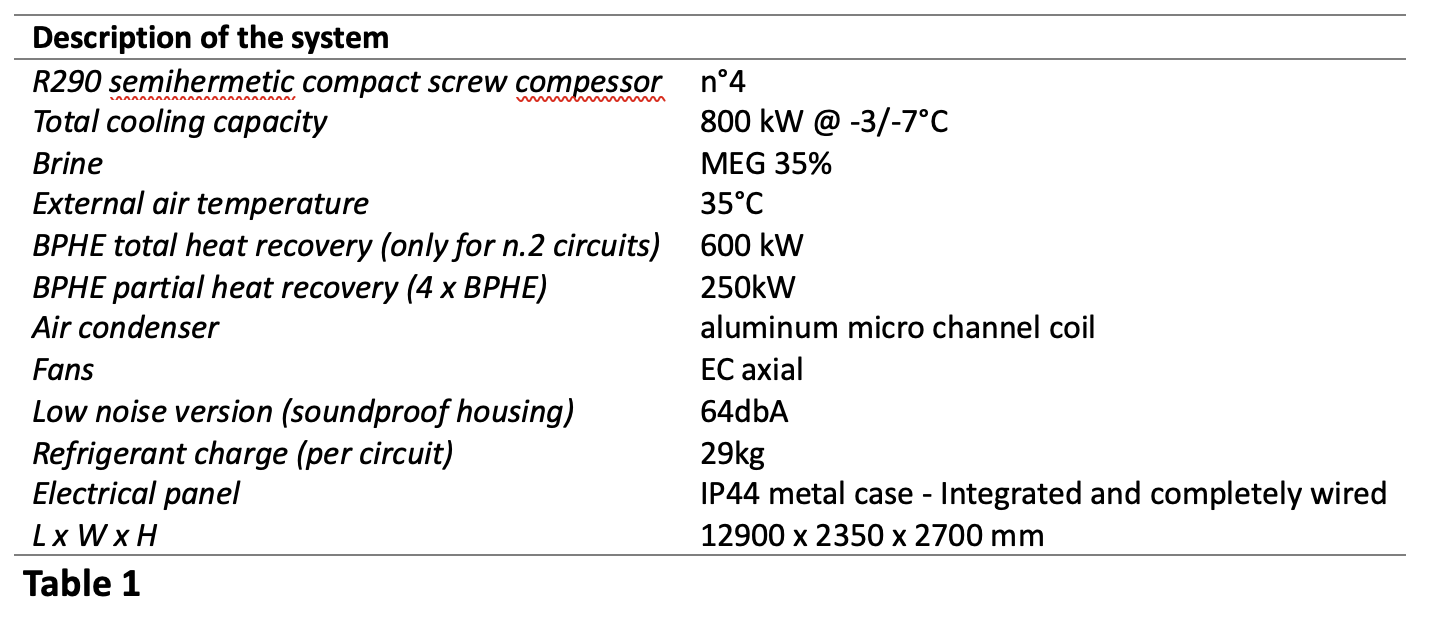

Le refroidisseur R290 hautement personnalisé réalisé par Tecnofreddo, avec 4 circuits indépendants, a fourni une capacité de refroidissement de 800 kW à -7°C. Le refroidisseur R290 est équipé de 6 x BPHE pour la récupération de chaleur afin de fournir un glycol chaud pour le dégivrage du refroidisseur, et pour connecter une pompe à chaleur dans le futur afin de produire de l’eau chaude (Figure 2 – 4 et Tableau 1).

À partir du refroidisseur Tecnofreddo R290, Seward Refrigeration a installé une tuyauterie en acier inoxydable entièrement isolée pour fournir du glycol DTX à -7°C aux nouvelles zones de production sur le site. Un réservoir tampon de 5 000 litres, équipé de pompes à glycol en marche et en attente, a été installé pour garantir, en cas de faible charge, une température constante du glycol DTX alimentant les zones réfrigérées.

De nouveaux évaporateurs spécialement conçus pour la réfrigération des viande bovine ont été installés dans chaque zone. Chaque zone disposait de deux stations de vannes à glycol, conçues pour contrôler le liquide DTX dans les refroidisseurs ; elles ont été conçues de manière à réduire la perte de poids du bœuf lors du refroidissement. Elles ont été conçues de manière à réduire la perte de poids de la viande bovine lors de la réfrigération. La perte de poids ne doit donc pas dépasser 1,5 %.

Pour dégivrer les évaporateurs sur le site, le glycol DTX a été pompé à travers les désurchauffeurs du refroidisseur R290 Tecnofreddo et renvoyé dans un petit réservoir de stockage de 1500 litres, avec des pompes à glycol en marche et en attente sur tous les circuits. Le glycol DTX chaud est ensuite utilisé comme chaleur gratuite pour dégivrer tous les évaporateurs du site. Le nouveau système de réfrigération est entièrement contrôlé par des régulateurs RDM et un accès à distance est disponible pour fournir une assistance immédiate au client.

Conclusion

Une fois le nouveau système propane/glycol et le refroidisseur Tecnofreddo mis en service, l’utilisateur final a pu poursuivre sa production avec le nouveau système, tout en mettant hors service et en retirant du site l’ancien système HFC de 250 kW. Un autre refroidisseur de 250 kW sera bientôt installé et les systèmes HFC actuels seront retirés. L’utilisateur final procédera ensuite à l’enlèvement de tous ses équipements HFC sur le site au cours des deux prochaines années, de sorte que toute la réfrigération sur le site passera finalement au nouveau système glycol/propane.

Au nombre des challenges de la gestion durable de la production de viande, le sujet crucial de la conception de l’ensemble de l’usine était également l’amélioration de l’efficacité énergétique des processus de production, ce qui affectera par conséquent la réduction des émissions de gaz à effet de serre.

La réduction des émissions de gaz à effet de serre est un objectif clé pour le client, qui cherche toujours à aller de l’avant grâce à l’innovation et à de nouvelles initiatives. La priorité accordée à la durabilité et la reconnaissance de l’impact des mesures mises en place dans les sites de transformation nécessitaient une solution innovante et efficace. Tecnofreddo – en collaboration avec Seward Refrigeration – a fourni une solution efficace, durable et innovante capable de créer une forte valeur ajoutée au secteur de la transformation de la viande avec un impact environnemental minimal.